一种催化燃烧新控制工艺分析

张跃斌,李荣铎

(河南双诚环境科技有限公司,河南新乡 453000)

摘 要:随着我国医药、化工等行业在治理VOCs的力度不断提高,为使尾气达标排放,应用一种尾气适合低温(350°C左右)废气催化燃烧的新工艺。详细分析VOCs的危害,介绍一种处理有机尾气的催化燃烧工艺、催化燃烧设备特点及催化燃烧设备在实际应用时所采取的安全措施。

关键词:CO焚烧炉;催化燃烧;环保设备;废气处理;安全

中图分类号:X511 文献标识码:B DOI:10.16621/j.cnki.issn1001-0599.2022.11.

0 引言

催化燃烧反应是典型的气—固相催化反应,其实质是在一定温度下,在催化剂的参与下,吸附于催化剂表面的挥发性有机物(Volatile Organic Compounds,VOCs),与来自空气中的氧发生催化氧化反应,彻底氧化分解成无害的CO2和H2O,并释放反应热的过程。借助催化剂可大幅降低有机物的起燃温度,从而降低电加热的预热能耗。本技术通常用于医药和化学等生产企业有机废物处理,希望对相关人员处理VOCs有所帮助。

1 当前形势需要VOCs治理

保护环境已经成为全世界普遍关注的焦点,日益受到国家和人民大众的高度重视,保护环境依然是全世界面临的严峻挑战。随着国家保护环境和治理VOCs力度加大,要求越来越高,收集或集中处理废气已成为很多化工企业的选择。催化燃烧法(Catalytic Oxidizer,CO)属于热力破坏法,其原理是在催化剂的作用下不需要很高的温度就能氧化和热裂解、热分解废气中的有机成分,使其转化成无毒的CO2和H2O。催化燃烧技术为VOCs的达标排放提供了经济有效的解决办法,有机废气采用催化燃烧法处理具有能耗低、无二次污染、净化效率高等优点。催化燃烧法适合低浓度、小流量有机废气通过吸附后再脱附为高浓度、低流量的气体进行催化燃烧,其净化效率一般都在97%以上,作为一种实用技术,本工艺和设备可广泛用于石油、化工、印刷等行业中产生的低浓度有机废气的净化处理等。

2 CO设备工艺简介

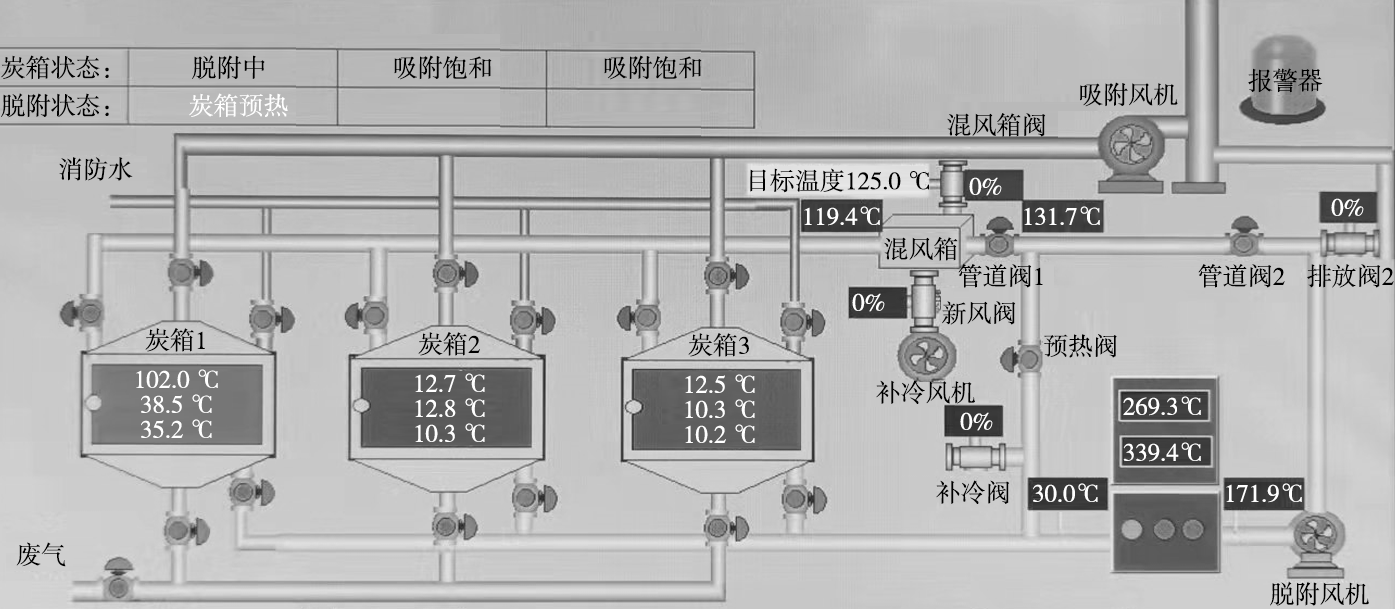

工艺流程:吸附、脱附。脱附过程:吸附时间到→CO炉预热→碳层预热→CO炉再加热→燃烧→碳箱降温→脱附完成(图1)。

图1 废气收集、焚烧流程

吸附阶段,低浓度有机废气在吸附风机的作用下由进气口进入前置过滤箱体中,前置过滤器将废气中的颗粒物过滤、阻截,避免颗粒物进入吸附层堵塞活性炭微孔,影响净化效果。

对尾气做预处理,对于含水量较大尾气需要在尾气进入过滤装置前用水汽分离装置进行除水处理,否则会大大降低发热管的使用寿命。含酸尾气也要进行除酸处理,因为酸会腐蚀加热管造成加热管损坏。本案例共3个活性炭箱,依据时间设定(图2)1号箱吸附时间到,如果2号、3号不在脱附阶段就开始脱附,1号箱脱附时,2号、3号吸附,1号箱脱附完成后就进行吸附;2号箱吸附时间到如果1号、3号不在脱附阶段就开始脱附,2号箱脱附时,1号、3号吸附,2号箱脱附完成后就进行吸附;3号箱吸附时间到如果1号、2号不在脱附阶段就开始脱附3号箱脱附时,1号、2号吸附,3号箱脱附完成后就进行吸附,即3个箱轮流脱附。如果3个箱时间设定相同,首次通电如果3个箱吸附时间同时到达设定值,优先脱附顺序为1号、2号、3号。

图2 吸附时间设定

脱附启动后首先进入CO炉预热阶段,此阶段会启动脱附风机,打开管道阀2,打开预热阀,3组加热器全部启动(脱附风机启动后,依次延时10 s开启,避免与风机同时启动电流过大)。快速将催化后温度升至设定的目标温度。此阶段需要设置的参数如图3所示,当目标温度(催化后温度)达到设定值后CO预热阶段结束。

图3 CO炉预热参数设置

催化后温度到达CO预热设定的目标温度后,进入炭层预热阶段,此阶段脱附风机仍然保持运行,可以给风机设定一个固定频率,打开管道阀1,打开管道阀2,打开炭箱的2个脱附阀,设定管道温度(检测温度为混风箱后热电偶温度值),设定碳箱上层温度(检测温度为碳箱上层热电偶温度值)。补冷阀根据管道温度进行比例调节,补冷风机根据需要自动开启(补风阀开度≥2%时),同时打开排放阀2。三组加热器分别设定不同的温度值,当催化后温度低于设定值时,加热器开启。注:碳层预热阶段不可以打开排放阀1(排放阀1连接排放烟筒,有可能打开后造成浓度超标),如果碳箱或管道温度高于设定温度后这时需要从排放阀2排出。此阶段需要设置的参数如图4所示。

图4 炭层预热参数设置

当炭层温度到达设定温度时,进入CO再加热阶段,此阶段与CO预热阶段的控制几乎一样,可参照CO预热阶段。此阶段需要设置的参数如图5所示,当目标温度(催化后温度)达到设定值后CO再加热阶段结束。

图5 CO再加热阶段参数设置

当催化后温度到达设定值时,进入燃烧阶段,此阶段脱附风机保持运行,此阶段打开管道阀1和2,排放阀1打开固定开度,打开炭箱的2个脱附阀,每个燃烧阶段可以设定不同的管道温度和炭层目标温度,补冷阀根据管道温度进行调节,补冷风机根据需要自动开启(补风阀开度≥2%时),3组加热器分别设定不同的温度值,当催化前温度低于设定值时,加热器开启(排放阀1关闭)。当炭层温度达到目标温度后,进入保温状态,此时管道温度将保持设定的温度,炭层进行缓慢升温或者不升温的状态,使VOCs能够平稳的挥发出来,当保温状态达到设定时间时,进行下一个阶段。燃烧阶段的保护:①加热温度上限保护,无论是催化前还在催化后温度均不能超过加热上限,超过后加热器关闭,直到温度降低到加热温度下限以下;②催化后温度与炉新风阀连锁,设定3个温度值,对应设定3个炉新风阀开度值,当废气浓度较高,催化后温度超温时,此时通过新风阀来调节废气浓度和温度。此阶段需要设置的参数如图6所示。

图6 燃烧阶段参数设置

当燃烧阶段执行完毕后,进入降温阶段,此阶段脱附风机全速运行,3组加热器全部停止工作,打开补冷阀、启动补冷风机,打开排放阀2,打开脱附进出口阀,当3个炭层温度全部低于设定的目标值时,打开炉新风阀,开始重点给燃烧炉降温,当催化前和催化后温度全部低于设定值时,降温结束,脱附完成。此阶段需要设置的参数如图7所示。

图7 降温参数设置

3 CO催化燃烧设备特点

脱附燃烧后的小风量、高浓度有机废气进入催化燃烧床,在催化剂的作用下,高温裂解成CO2和H2O,有机成分得到净化,同时有机废气裂解释放出热量使气体温度进一步升高,加热碳层继续脱附。

催化燃烧的废气加热采用电加热方式,无污染、运行稳定,电热管分成多组,采用PLC系统依温度条件精密控制,当废气温度低于设定温度下限时电热管会自动接通电源给废气加热,当废气温度高于设定温度上限时电热管会按照设定条件自动断开依次第一组加热、第二组加热,直至断开全部电源以节约电能及达到节能运行。当脱附气体中的废气浓度达到一定浓度后,基本可以实现热量的自动平衡,不需要开启电加热,达到节约用电的目的。

4 CO设备所采取的安全措施

为确保系统的安全稳定运行,本净化系统在设备结构设计、工艺参数值选取及监测点的布置上进行优化,其中安全措施有:

(1)活性炭吸附装置设置N2(或消防水喷淋)保护装置,异常情况进行喷N2灭火(或消防水喷淋)。

(2)催化燃烧室设置内保温,脱附风管、换热器等设置外保温,保温采用陶瓷纤维或者岩棉保温,保温效果好,保证设备外表温度不超过60 ℃。

(3)催化燃烧装置设置稀释(补冷)阀,稀释(补冷)阀由SMART200系列PLC控制电动比例阀,当催化燃烧室温度达到设定值时(此时电加热全关),稀释阀会按比例自动打开阀门,补充冷空气降低废气浓度,保证安全运行。

(4)当催化燃烧室超过设定最高值时,脱附进气阀关闭,补冷阀全开,启动应急降温程序,保证催化床不超温运行。

(5)可以通过调节脱附风机的频率调节脱附风量,以及脱附的温度,进而控制脱附气的浓度,进而保证了VOCs浓度低于爆炸下限1/4。

(6)催化燃烧床设有泄爆口,确保系统安全运行。

(7)针对风机故障、气动/电动阀门执行器不动作、阀门不动作、阀门到位超时、热电偶故障、N2(或消防水喷淋)压力不足、温度异常超温等设置了故障报警系统以及相关连锁动作。

5 CO设备技术特点

CO设备运行稳定、故障率低、易于维护保养、运行费用低。注重安全性,在设计中采取多种安全措施,杜绝安全事故发生。设备自动化程度较高,操作强度低。采用优质蜂窝活性炭,阻力小、吸附脱附效果好、使用寿命长。系统预热时间短(30 min内),可以实现随时开机停机操作,适应生产情况的变化。采用质轻的陶瓷纤维材料作为内保温材料,保温性能好。

6 阀门选型

可参照本案例开关阀选用向某公司定制的DF-A-I风阀控制器,功耗7 W,扭矩16 Nm,电源AC/DC 24 V,开关动作时间均为50 s,除正、反转信号外还具有开到位、关到位反馈信号,性能稳定、成本低。

可参照调节阀选用向某公司定制的HSM-10Nm-24V标准型风阀执行器,功耗4.5 W,扭矩10 Nm,电源AC/DC 24 V,输入输出信号可通过拨码开关设定为0(2)~10 V DC或0(4)~20 mA,最大旋转角度95°,从开度0%到100%最大动作时间40 s,可通过单独拨码开关调整转向,方便控制。

7 结束语

综上所述,在对生产过程进行详细研究的基础上,正确认识生产过程中有机废气的排放特性,确保CO炉引入的有机物浓度低于爆炸下限的25%,对CO炉的安全有效使用具有十分重要的意义,是化工企业有机废气处理的关键。

参考文献

[1] SIEMENS S7 S7200-SMART系统手册11/2016[Z].

[2] TPC7062TD/TX/Ti TPC1061TD/Ti用户手册[Z].

[3] 杨利娴.我国工业源VOCs排放时空分布特征与控制策略研究[D].广州:华南理工大学,2012.

[4] 王祥云,谭念华,俞钟敏,等.混合气体中挥发性有机物的回收技术[J].石油化工,2003,32(S):745-747.

[5] 田鹏辉,丁淼,赵芷訢,等.CuO-CeO/HZSM-5催化剂催化燃烧甲苯性能及动力学研究[J].山东化工,2017,246(19):32-34.

〔编辑 张 韵〕

以上论文发表于《设备管理与维修》杂志2022年第11期(上)